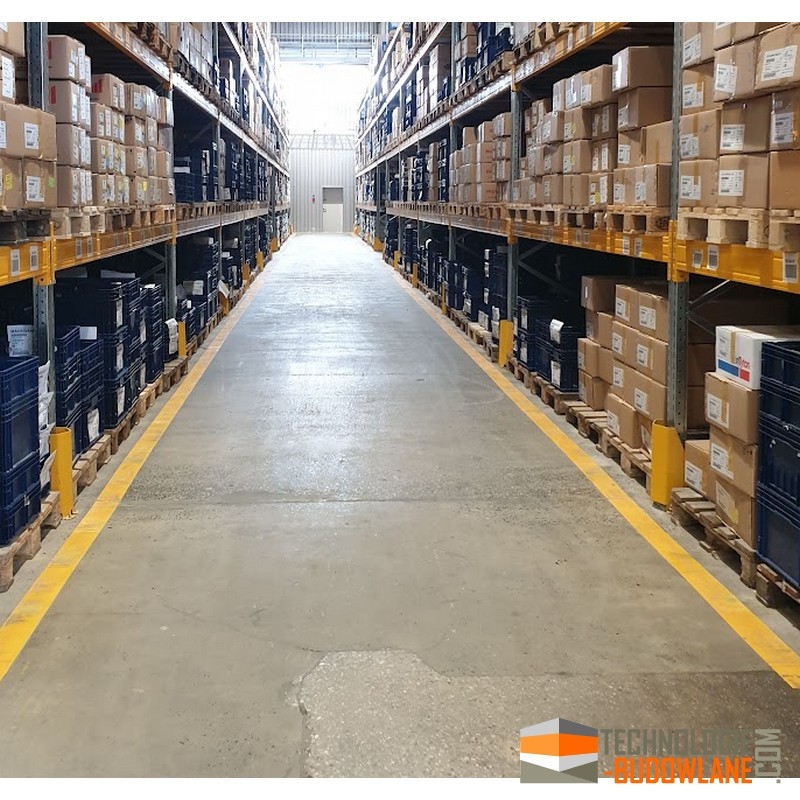

Posadzki w magazynach wysokiego składowania muszą przenosić duże, skoncentrowane obciążenia od regałów oraz dynamiczne obciążenia od wózków i urządzeń manipulacyjnych. Naprawy i konserwacja powinny zapewnić nośność, równość, trwałość i zgodność z wymogami bezpieczeństwa operacji. Kluczowe jest osiągnięcie projektowanej wytrzymałość posadzki betonowej i wystarczającej nośności posadzki.

Wymagania techniczne i nośność posadzki

Krótko: posadzka w magazynie wysokiego składowania musi być zaprojektowana i wykonana tak, aby przenosić bardzo skoncentrowane obciążenia statyczne (stopy regałów), obciążenia dynamiczne (wózki, maszyny), a także zapewniać równość, trwałość powierzchni i odporność na zużycie oraz warunki eksploatacyjne. Poniżej praktyczne wymagania i wartości orientacyjne niezbędne przy projektowaniu i odbiorze.

Obciążenia, które należy uwzględnić

-

Obciążenia punktowe od stóp regałów (statyczne): siła na stopę regału zwykle od kilkunastu do kilkuset kN; należy projektować pod maksymalny zadany nacisk punktowy zgodnie z dokumentacją regałów.

-

Obciążenia liniowe i pasmowe pod wózki widłowe: ruch kołowy, przyspieszenia, hamowanie, skupione obciążenia od kół (siła i mała powierzchnia styku).

-

Obciążenia dynamiczne od manipulatorów, suwnic, wózków wysokiego składowania — uwzględnić doraźne uderzenia i zmęczeniowe działanie cykliczne.

-

Obciążenia użytkowe (magazynowanie materiałów) rozłożone na strefy płyty.

-

Temperatura i wilgotność, agresja chemiczna (jeśli występuje) oraz obciążenia montażowe (montaż regałów).

Wymagana nośność betonu i grubość płyty — wartości orientacyjne

-

Klasa betonu: minimum C25/30–C30/37 dla standardowych magazynów; dla obciążeń bardzo dużych lub agresywnego środowiska zalecane C35/45.

-

Grubość płyty monolitycznej: typowo 150–200 mm dla lekkich/średnich obciążeń; 200–300 mm (lub więcej) dla magazynów wysokiego składowania z ciężkimi regałami i dużymi naciskami punktowymi.

-

Płyta z miejscowym wzmocnieniem pod stopy regałów: lokalne fundamenty/pady betonowe lub płyty wzmocnione pod stopy; tam, gdzie stopa regału generuje >50 kN/stopę, rozważyć wzmocnienia lub zagęszczony podkład.

-

Nośności posadzki i wytrzymałość betonu na ściskanie: projektować z marginesem bezpieczeństwa; przyjmować charakterystyczną wytrzymałość zgodnie z klasą betonu z uwzględnieniem trwałości i czynników redukcyjnych.

Kontaktowe naprężenia i dopuszczalne naciski

-

Projektować tak, aby kontaktowe naprężenia pod stopą regału nie powodowały miejscowego zgniotu betonu ani miejscowego przekraczania nośności podłoża.

-

W praktyce dla płyty bez dodatkowego wzmacniania zaleca się, aby maksymalne napięcie kontaktowe od stopy nie przekraczało wartości zależnej od grubości i klasy betonu — w warunkach standardowych projektowych przyjmować wartości obliczeniowe indywidualnie; przy dużych naciskach stosować płyty miejscowego wzmocnienia lub płyty fundamentowe.

Warstwy konstrukcyjne i podbudowa

-

Podłoże i podbudowa: nośna i dobrze zagęszczona warstwa podbudowy (np. kruszywo łamane, podbudowa cementowo‑kruszywowa) o grubości i zagęszczeniu dobranym do obciążeń i nośności gruntu.

-

Warstwa podkładowa betonowa (jeśli stosowana) lub geosyntetyki antyrysowe przy trudnym podłożu.

-

Drenaż i odprowadzenie wód gruntowych; kontrola wilgotności i warunków skraplania.

Zbrojenie i wypoziomowanie płyty

-

Zbrojenie przemieszczeniowe / siatka (mesh) do kontroli rys i przenoszenia naprężeń; w obszarach pod stopami regałów — lokalne wkłady zbrojeniowe lub belki w płycie.

-

Dylatacje konstrukcyjne i robocze zaprojektowane zgodnie z układem regałów; dylatacje nie powinny krzyżować ciągów komunikacyjnych bez odpowiedniego zabezpieczenia.

-

Równość i płaskość: wymagania dotyczące równości podawane w specyfikacji (np. tolerancje DIN/ASTM/EN). Dla regałów wysokiego składowania wymagana jest wysoka równość; zwykle: FF (F‑number) wysoki lub tolerancje klasowe (np. DIN 18202) rzędu kilku milimetrów na kilka metrów.

Przykład tolerancji: odchyłka do 3–5 mm na 2 m w newralgicznych strefach montażu regałów — wartości należy uzgodnić z dostawcą regałów.

Powierzchnia użytkowa i odporność

-

Powłoka powierzchniowa: w miejscach intensywnego ruchu i wymaganej chemoodporności stosować powłoki (epoksydowe - np. MAXEPOX 3000, cementowo‑żywiczne, poliuretanowe) o odpowiedniej twardości i ścieralności.

-

Kontrola pylenia: powierzchnia musi mieć odpowiednią twardość (konsolidacja, impregnacja) aby uniknąć pylenia wpływającego na automatyzację i bezpieczeństwo.

-

Odporność na uderzenia i odkształcenia cykliczne: dobór materiałów wierzchnich i ewentualnych wzmocnień.

Dylatacje, fugi i przejścia regałów

-

Dylatacje konstrukcyjne: rozmieszczenie zgodne z projektem konstrukcji płyty, nie zasypywać ich materiałem sztywnym; stosować elastyczne wypełnienia i profile chroniące krawędzie.

-

Przy montażu regałów uwzględnić dylatacje — stopy regałów nie powinny opierać się na dylatacjach bez rozwiązania konstrukcyjnego.

Kryteria wykonawcze i kontrola jakości

-

Przyjęcie do użytkowania po: wykonaniu badań równości, pull‑off przy powłokach, pomiarze wilgotności resztkowej pod powłokami, testach obciążeniowych w wybranych punktach (jeśli wymagane).

-

Dokumentacja: protokoły zagęszczenia podbudowy, recepty betonu, wyniki badań wytrzymałości, zdjęcia etapów robót.

-

Próba obciążeniowa lokalna (np. obciążenie stopą regału) przed pełnym montażem systemu regałów w krytycznych miejscach.

Praktyczne rekomendacje projektowe

-

Współpraca z dostawcą regałów: skoordynować projekt posadzki z producentem regałów — on poda maksymalne naciski na stopę i wymagania równości.

-

Stosować lokalne płyty fundamentowe lub wkładki w miejscach słupów regałów dla dużych obciążeń.

-

Zaplanować szybkie naprawy i utrzymanie (miejsca zapasowe podkładowe, procedury usuwania rozlewów, kontrola odwodnienia).

-

Wybierać systemy powłok dopasowane do ruchu wózków i agresji chemicznej; przewidzieć konieczność okresowych napraw powierzchniowych.

-

W miarę konieczności stosować metdy wzmocnienia podłoża przed montażem regałów i maszyn

Typowe uszkodzenia posadzki i ich przyczyny

-

Lokalizowane odkształcenia pod słupami regałów — niedostateczna nośność podkładu lub osiadania.

-

Pęknięcia siatkowe i szczelinowe — skurcz plastyczny/termiczny albo niedostateczne dylatacje.

-

Pitting i wykruszanie krawędzi — punktowe przeciążenia, uderzenia, niewłaściwa jakość betonu powierzchniowego.

-

Pylenie i słaba twardość powierzchni — zła mieszanka (wysokie W/C), nieprawidłowa pielęgnacja, nadmierne zacieranie.

-

Odspojenia warstwy wierzchniej / delaminacje — zanieczyszczenia przy wykonaniu, błędne przygotowanie podłoża, słaby mostek adhezyjny.

-

Korozja zbrojenia i utrata otuliny — zawilgocenie, chlorki; efekt: pęknięcia rdzewne i spadek nośności.

Diagnostyka niezbędna przed naprawą

-

Inwentaryzacja uszkodzeń: mapowanie miejsc, zdjęcia, skala i głębokość uszkodzeń.

-

Pomiar nośności i równości: lokalne sondowania płyt, pomiary spadków i równości (miarka prostoliniowa, laser).

-

Badania nieniszczące: sklerometr, GPR przy podejrzeniu pustek/pęknięć głębszych, pomiary wilgotności resztkowej.

-

Ocena podłoża i konstrukcji: sprawdzenie otuliny zbrojenia, obecności soli/chlorków, dokumentacji wykonania płyty.

-

Określenie obciążeń projektowych: układ regałów, obciążenia stóp słupów, trasy wózków i przyszłe zmiany eksploatacji.

Dobór strategii naprawczej — zasady ogólne

-

Naprawy lokalne vs. remont całopowierzchniowy — wybór na podstawie skali uszkodzeń, planów operacyjnych i kosztu przestoju.

-

Zasada „najpierw źródło”: przed naprawą wyeliminować przyczynę (drenaż, osiadania, źródło wilgoci, niewłaściwe obciążenia).

-

Kompatybilność materiałowa: dobierać materiały naprawcze kompatybilne z docelową powłoką/posadzką (mostki epoksydowe pod żywice itp.).

-

Czas przywrócenia do ruchu: przy pracach w magazynie istotne znaczenie mają zaprawy szybkoschnące/metakrylanowe tam, gdzie ograniczony przestój.

Materiały naprawcze i systemy rekomendowane

-

Zaprawy cementowo‑polimerowe (PCC) niskoskurczowe — odbudowy otuliny, ubytki 5–50 mm; dobre do warstw strukturalnych.

-

Zaprawy strukturalne/mortary szybkowiążące — ubytki głębsze, miejsca wymagające szybkiego obciążenia.

-

Iniekcje epoksydowe niskolepkościowe — spoiny i rysy strukturalne (przy suchych, nośnych szczelinach).

-

Iniekcje poliuretanowe ekspandujące — uszczelnianie rys przeciekających i działających przy wilgoci.

-

Samopoziomujące żywice epoksydowe i poliuretanowe — warstwy użytkowe i renowacyjne o grubości 2–6 mm; odporność chemiczna i ścieralność.

-

Zaprawy cementowo‑żywiczne / zaprawy do ruchu kołowego — stosowane przy trasach wózków widłowych i strefach o intensywnym ruchu.

-

Konsolidanty penetrujące (krzemiany, żywice metakrylanowe) — likwidacja pylenia i wzmocnienie powierzchni.

-

Włókna (PP, stalowe) i siatki wzmacniające — do warstw naprawczych przy większych grubościach odbudowy.

Procedura naprawcza — krok po kroku (standardowy przebieg)

-

Zabezpieczenie strefy i koordynacja z operacjami magazynowymi.

-

Usunięcie luzu i rys: frezowanie/shot‑blast/skucie do zdrowego betonu; równo przycięte krawędzie.

-

Oczyszczenie i odtłuszczenie; odkurzenie przemysłowe.

-

Odsłonięcie i przygotowanie zbrojenia: oczyszczenie do świeżej stali i zabezpieczenie inhibitorem korozji; ewentualne dozbrojenie.

-

Gruntowanie mostkiem adhezyjnym zgodnym z systemem (epoksydowy primer pod żywice; wodny pod primer‑W tam gdzie wymagane).

-

Naprawa ubytków: zaprawa PCC lub zaprawa szybkowiążąca; warstwowanie przy większych grubościach; zagęszczenie i skrawanie do równej powierzchni.

-

Konsolidacja powierzchni (jeśli pylenie): penetrant penetrujący lub metakrylan.

-

Wykonanie warstwy użytkowej/powłoki: samopoziomujący system żywiczny lub zaprawa do ruchu kołowego; wykonanie antypoślizgu w newralgicznych strefach.

-

Wykonanie i uszczelnienie dylatacji, przejść, kołnierzy przy rurach oraz profili krawędziowych.

-

Kontrola i testy: przyczepność (pull‑off), równość, wizualna ocena, testy funkcjonalne (próba obciążenia) przed zwolnieniem strefy.

Tolerancje, dylatacje i szczegóły wykonawcze

-

Równość i spadki: zależnie od projektu; zwykle tolerancje ugięcia i równości określa projektant magazynu.

-

Dylatacje robocze i konstrukcyjne: zachować układ dylatacji zgodny z projektem; nie wypełniać ich materiałem sztywnym — stosować elastyczne fugi i profile.

-

Stopy regałów: projektować płyty z miejscowymi wzmocnieniami pod stopy lub stosować podkłady pod stopy regałów; po naprawie sprawdzić przenoszenie obciążenia.

-

Współpraca warstw: zapewnić dobrą adhezję przez odpowiedni primer i oczyszczone podłoże; unikać nakładania żywicy na pylne, nieoczyszczone powierzchnie.

-

Wykończenie antypoślizgowe miejsc komunikacyjnych i ramp: dobra praktyka to użycie warstw z posypką kwarcową lub antypoślizgowym wierzchem.

Kontrola jakości i użytkowanie po naprawie

-

Protokół wykonania: dokumentacja zdjęciowa etapów, specyfikacje materiałowe, warunki aplikacji (temp./wilgotność).

-

Testy: Badanie wytrzymałości betonu, badanie pull‑off, pomiar grubości powłok, ocena równości, testy odporności chemicznej na próbkach.

-

Harmonogram kontroli eksploatacyjnej: inspekcja po 1, 3 i 6 miesiącach, potem okresowe przeglądy; natychmiastowe naprawy punktowe uszkodzeń.

-

Utrzymanie: procedury czyszczenia dopasowane do powłoki; natychmiastowe usuwanie rozlewów chemicznych; ograniczenie miejscowego przeciążania.

Wytrzymałość posadzki betonowej to jej zdolność do przeciwdziałania pękaniu i kruszeniu się pod wpływem obciążeń.

więcej »Posadzki przemysłowe na duże obciążenia (heavy-duty industrial flooring) są kluczowym elementem w obiektach takich jak hale magazynowe, produkcyjne, centra logistyczne czy magazyny wysokiego składowania. Muszą one wytrzymać znaczne obciążenia statyczne (np. od regałów, składowanych towarów) i obciążenia dynamiczne (np. ruch ciężkich wózków widłowych, maszyn, pod montaż regałów wysokiego składowania) oraz być odporne na ścieranie i uszkodzenia mechaniczne.

więcej »Montaż regałów wysokiego składowania wymaga zgodności z normami projektowymi, solidnego przygotowania posadzki i fundamentów, precyzyjnego montażu elementów nośnych oraz obowiązkowych kontroli i zabezpieczeń — każdy etap musi być dokumentowany i wykonany zgodnie z instrukcją producenta.

Podstawą jest projekt zgodny z normą PN‑EN 15512 (projektowanie konstrukcji regałów paletowych) oraz powiązane wytyczne dotyczące tolerancji i eksploatacji; normy te określają obciążenia, klasy użytkowania i zasady obliczeń konstrukcji regałowej. Przed montażem sprawdź też lokalne przepisy BHP i wymagania inwestoraPoradnik Inżyniera.

więcej »Wzmocnienie podłoża przed montażem regałów i maszyn jest kluczowe dla zapewnienia bezpieczeństwa, stabilności i trwałości konstrukcji. Wymagania dotyczące nośności i tolerancji wykonania posadzki przemysłowej są bardzo wysokie, zwłaszcza w przypadku regałów wysokiego składowania i ciężkich maszyn, generujących obciążenia statyczne i dynamiczne. Proces wzmocnienia podłoża obejmuje kilka etapów i metod, zależnych od istniejącego stanu podłoża (grunt, stara posadzka betonowa) oraz planowanych obciążeń.

więcej »Posadowienie regałów wysokiego składowania na betonowym fundamencie wymaga potwierdzenia klasy betonu, odpowiedniej nośności punktowej i grubości płyty, płaskości oraz dokumentacji badań (rdzenie/badanie młotkiem Schmidta, pomiar wilgotności, protokoły) zgodnie z normami i wytycznymi branżowymi.

więcej »