Materiały naprawcze do betonu i żelbetu

Spis treści

Materiały naprawcze do betonu i żelbetu: Charakterystyka, klasyfikacja i aspekty techniczne

Współczesna inżynieria lądowa stoi przed wyzwaniem zapewnienia trwałości istniejących zasobów budowlanych. Degradacja struktur betonowych jest procesem nieuniknionym, wynikającym zarówno z naturalnego starzenia się materiału, jak i oddziaływania agresywnego środowiska zewnętrznego. Skuteczna naprawa konstrukcji żelbetowych wymaga dogłębnej wiedzy na temat fizykochemii betonu oraz doboru odpowiednich systemów materiałowych, które przywrócą budowli jej pierwotne parametry użytkowe i nośne.

Diagnostyka jako fundament doboru materiałów

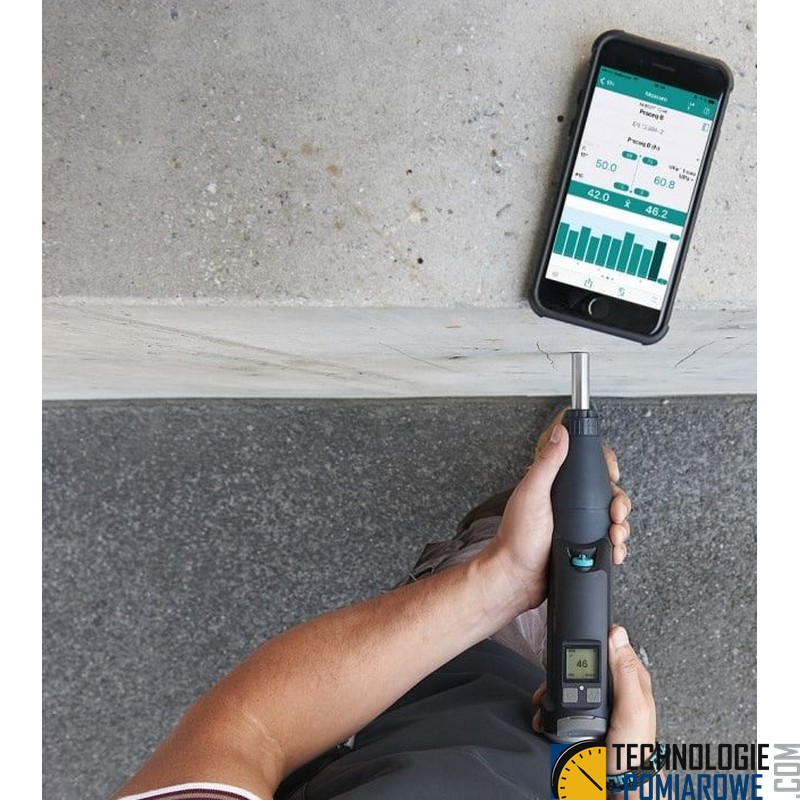

Zanim przystąpimy do wyboru konkretnych materiałów naprawczych, kluczowe jest przeprowadzenie rzetelnej diagnostyki konstrukcji. Badanie uszkodzeń betonu pozwala zidentyfikować przyczyny degradacji, takie jak karbonatyzacja, korozja chlorkowa czy błędy wykonawcze. W procesie tym fundamentalną rolę odgrywa badanie sklerometryczneBadanie młotkiem Schmidta pozwala na określenie wytrzymałości na ściskanie, określone w MPa. betonu, wykonywane najczęściej przy użyciu młotka SchmidtaMechaniczny młotek Shmidta typ N, inaczej sklerometr Schmidta to budowlane urządzenie pomiarowe do badania wytrzymałości betonu na ściskanie. Klasyczny Młotek Schmidta typ N. Prosta budowa urządzenia (nie wymaga baterii) gwarantuje ciąglą gotowość do pracy.. Jest to metoda nieniszcząca, która pozwala na szybkie oszacowanie wytrzymałości na ściskanie oraz ocenę jednorodności struktury betonowej. Dopiero precyzyjne określenie stanu podłoża pozwala na dobór materiałów o kompatybilnych parametrach sprężysto-wytrzymałościowych.

Przyczyny degradacji i zapotrzebowanie na materiały naprawcze

Wybór technologii naprawczej jest ściśle powiązany z rodzajem defektu. Do najczęstszych problemów inżynieryjnych należą:

- Mrozowe uszkodzenia betonu: Wynikają z cyklicznego zamrażania i odmrażania wody w porach kapilarnych. Prowadzą do łuszczenia powierzchni i rozsadzania struktury od wewnątrz. Wymagają stosowania materiałów o wysokiej mrozoodporności i niskiej nasiąkliwości.

- Zarysowania strukturalne i skurczowe: Powstające w wyniku przeciążeń lub procesów wiązania. Wymagają iniekcji ciśnieniowej lub stosowania zapraw skurczowych.

- Korozja zbrojenia: Prowadzi do pęcznienia prętów i rozsadzania otuliny betonowej. Wymaga stosowania systemów z inhibitorami korozji.

Klasyfikacja materiałów naprawczych według normy PN-EN 1504

Podstawowym dokumentem regulującym wymagania dotyczące wyrobów i systemów do ochrony i napraw konstrukcji betonowych jest europejska norma PN-EN 1504. Dzieli ona materiały na kilka głównych kategorii w zależności od ich składu chemicznego i przeznaczenia:

- Zaprawy typu CC (Cement Concrete): Tradycyjne zaprawy na bazie cementu hydraulicznego, stosowane głównie w naprawach niekonstrukcyjnych.

- Zaprawy typu PCCZaprawa naprawcza PCC (Polymer Cementitious Composite, mieszanka betonu polimerowo-cementowego) to rodzaj zaprawy naprawczej, specjalny materiał naprawczy stosowany do renowacji i naprawy betonowych powierzchni. PCC jest dwuskładnikową zaprawą, która łączy w sobie cement, polimery i inne dodatki w celu uzyskania wysokiej wytrzymałości, odporności chemicznej i elastyczności. (Polymer Cement Concrete): Zaprawy cementowo-polimeroweZaprawa naprawcza PCC (Polymer Cementitious Composite, mieszanka betonu polimerowo-cementowego) to rodzaj zaprawy naprawczej, specjalny materiał naprawczy stosowany do renowacji i naprawy betonowych powierzchni. PCC jest dwuskładnikową zaprawą, która łączy w sobie cement, polimery i inne dodatki w celu uzyskania wysokiej wytrzymałości, odporności chemicznej i elastyczności., w których modyfikacja polimerem poprawia przyczepność do podłoża, szczelność oraz wytrzymałość na rozciąganie przy zginaniu. Jest to najczęściej stosowana grupa materiałów w profesjonalnych systemach naprawczych.

- Zaprawy typu PC (Polymer Concrete): Kompozyty, w których spoiwem jest żywica syntetyczna (np. epoksydowa lub poliuretanowa). Charakteryzują się bardzo wysoką wytrzymałością mechaniczną i odpornością chemiczną.

Systemy naprawcze typu "PCC" – składowe technologii

Profesjonalna naprawa żelbetu rzadko ogranicza się do jednego produktu. Zazwyczaj stosuje się kompletny system naprawczy, składający się z następujących warstw:

- Warstwa antykorozyjna: Nakładana bezpośrednio na oczyszczone pręty zbrojeniowe. Chroni stal przed dalszą korozją elektrochemiczną.

- Warstwa szczepnaWarstwa sczepna do betonu (inaczej zwana także mostkiem sczepnym lub powłoką sczepną) to specjalna powłoka stosowana w budownictwie, której głównym zadaniem jest zapewnienie odpowiedniego połączenia (adhezji) między dwiema warstwami betonu lub między betonem a innym materiałem budowlanym. Warstwy sczepne są szczególnie istotne w przypadkach, gdy nowa warstwa betonu jest nakładana na istniejące już, utwardzone podłoże betonowe lub gdy konieczne jest połączenie betonu z materiałami o niskiej przyczepności. (bonding agent): Zapewnia odpowiednią adhezję (przyczepność) między starym betonem a nową zaprawą naprawczą.

- Zaprawa naprawczaZaprawa naprawcza to specjalistyczne materiały budowlane, które służą do przywracania utraconych właściwości betonu. Stosowane są do wypełniania ubytków, pęknięć, dziur oraz do wyrównywania powierzchni betonowych. Dzięki nim możemy przedłużyć żywotność konstrukcji i poprawić jej estetykę. (reprofilacyjna): Służy do uzupełnienia ubytków i przywrócenia pierwotnego kształtu elementu. Dobierana pod kątem wymaganej klasy wytrzymałościowej (R1-R4 zgodnie z EN 1504-3).

- Szpachlówka wykończeniowa: Służy do wyrównania powierzchni i zamknięcia porów przed nałożeniem powłok ochronnych.

Zastosowanie powłok ochronnych

Ostatnim etapem procesu naprawczego jest zabezpieczenie powierzchniowe, które ma na celu ograniczenie penetracji mediów agresywnych (CO2, chlorki, woda). W tym kontekście szczególnie istotna jest farba epoksydowaFarba epoksydowa to dwuskładnikowa farba, która składa się z żywicy epoksydowej i utwardzacza. Po zmieszaniu tych dwóch składników zachodzi reakcja chemiczna, która tworzy twardą i odporną powłokę.. Jako materiał chemoutwardzalny, tworzy ona szczelną, twardą barierę o wysokiej odporności chemicznej i mechanicznej. Farby epoksydowe i powłoki poliuretanowe są powszechnie stosowane w obiektach inżynierii komunikacyjnej, oczyszczalniach ścieków oraz obiektach przemysłowych, gdzie beton narażony jest na szczególnie trudne warunki eksploatacji.

Parametry techniczne i dobór materiałów

Przy specyfikowaniu materiałów naprawczych, inżynier musi zwrócić uwagę na szereg parametrów technicznych, które decydują o trwałości naprawy:

- Wytrzymałość na ściskanie: Musi być zbliżona do wytrzymałości naprawianego podłoża (zidentyfikowanej m.in. poprzez wykonanie badania młotkiem SchmidtaBadanie sklerometryczneBadanie młotkiem Schmidta pozwala na określenie wytrzymałości na ściskanie, określone w MPa. to nieinwazyjne i nieniszczące badanie wytrzymałości betonu in situ - badanie betonuBadanie betonu na budowie wykonujem metodami niszczącymi i nieniszczącymi, np. młotkiem Schmidta na budowie, bez pobierania próbek. Ostateczna cena badania betonu zależy od dodatkowych czynników, m.in. od ewentualne koszty dojazdu na pomiary oraz czynniki ryzyka i specjalne warunki BHP wykonania pomiarów.).

- Moduł sprężystości: Materiał naprawczy powinien współpracować z konstrukcją; zbyt wysoki moduł może prowadzić do odspojeń na styku faz.

- Skurcz liniowy: Materiały o niskim skurczu zapobiegają powstawaniu rys skurczowych w świeżej warstwie naprawczej.

- Przyczepność (metoda pull-off): Kluczowy parametr określający jakość połączenia z podłożem, zazwyczaj wymagana wartość to min. 1,5-2,0 MPa dla napraw konstrukcyjnych.

Podsumowując, skuteczna naprawa betonu to proces wieloetapowy, rozpoczynający się od precyzyjnej diagnostyki sklerometrycznej, poprzez wybór systemowych materiałów typu PCC, aż po finalne zabezpieczenie powłokami epoksydowymi. Tylko takie kompleksowe podejście, zgodne z wytycznymi normy PN-EN 1504, gwarantuje przywrócenie bezpieczeństwa konstrukcyjnego i wydłużenie cyklu życia obiektu budowlanego.